طبق اظهارات بیشتر مورخین دنیس پاپین مهندس فرانسوی متولد 1647، بعنوان مبتکر پمپ گریز از مرکز شناخته شده است که اولین نمونه پمپ گریز از مرکز را در سال 1689 در کتاب “اکتیس اریودیتوریم ارائه کرد. این پمپ شامل تنها دو پره بود که در محفظه ای با عرض ثابت قرار داشت. سپس جهت بهینه سازی طرح خود به جای تغییر دادن شکل پره ها،شکل جمع کننده را به حالت مارپیچی با عرض ثابت در نظر گرفت.

پمپ های گریز از مرکز شرکت پمپ سازی فسکو معمولاً از یک یا چند متحرک پره دار تشکیل شده است که محور دوران موتور به آن متصل می باشد. این چرخ متحرک در داخل محفظه ای به نام بدنه قراردارد. مایع از سوراخ مرکزی چرخ دوار بصورت محوری وارد چرخ شده و بعد از لغزیدن از لابه لای پره های پروانه بطریق مماسی و شعاعی به سمت پیرامون پروانه دوران میکند.

گردش پره ها موجب ایجاد نیروی گریز از مرکز گردیده و در نتیجه فشار، سرعت سیال و در نهایت انرژی سیال داخل ماشین افزایش یافته و سیال را به طور پیوسته به جریان می اندازد. در اطراف چرخ، محفظه ای قرار دارد که مایع بعد از ترک چرخ دوار وارد آن شده، انرژی جنبشی آن به انرژی فشاری تبدیل و از طریق لوله رانش به خارج فرستاده می شود.

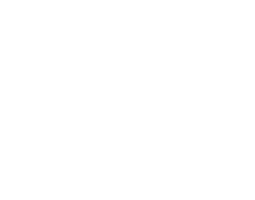

اجزاء اصلی پمپ گریز از مرکز

اجزاء اصلی یک پمپ گریز از مرکز دوار که در شکل (2-3) نشان داده شد ه است که عباتند از :

شکل( 2‑3) ساختمان یک پمپ گریز از مرکز

- هدایت کننده

کارهدایت کننده، هدایت سیال و تأمین سرعت و زاویه مناسب برای سیال از ورود به ماشین تا ورود به چرخ بوده و شکل آن نیز دربالا رفتن راندمان و یا ایجاد پدیده کاویتاسیون مؤثر است.

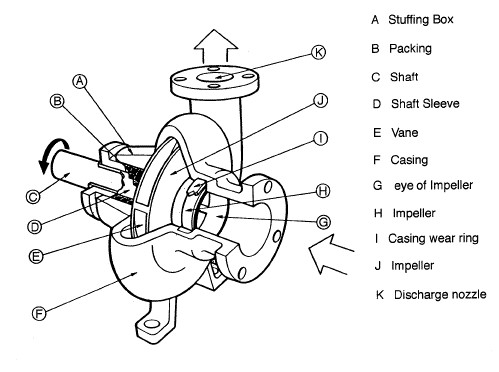

- چرخ متحرک

چرخ متحرک پمپ دارای تعدادی تیغه می باشد که روی محوری سواربوده وبا دوران و ایجاد نیروی گریز از مرکز سیال را از مرکز پروانه به پره ها می رساند. شکل (2-4) دو نمونه پره های پمپ گریز از مرکز را نشان می دهد. این چرخ سیال را با فشار و سرعت بالاتری به طرف محیط پروانه و از آنجا به داخل جداره پمپ تخلیه نموده و موجب تبادل انرژی بین سیال و ماشین می گردد. باید بخاطر داشته باشیم که تبدیل انرژی در پره های یک چرخ متحرک تماماً توسط سرعت داده شده به مایع، در اثر عمل گریز از مرکز صورت پذیرفته و جابه جایی و ضربه وارده به ذرات مایع دراین تبدیل اثری نخواهد گذاشت. چرخهای متحرک از نقطه نظرهای مختلف به انواع زیر تقسیم می شوند :

شکل( 2‑4 ) چرخ متحرک گریز از مرکز

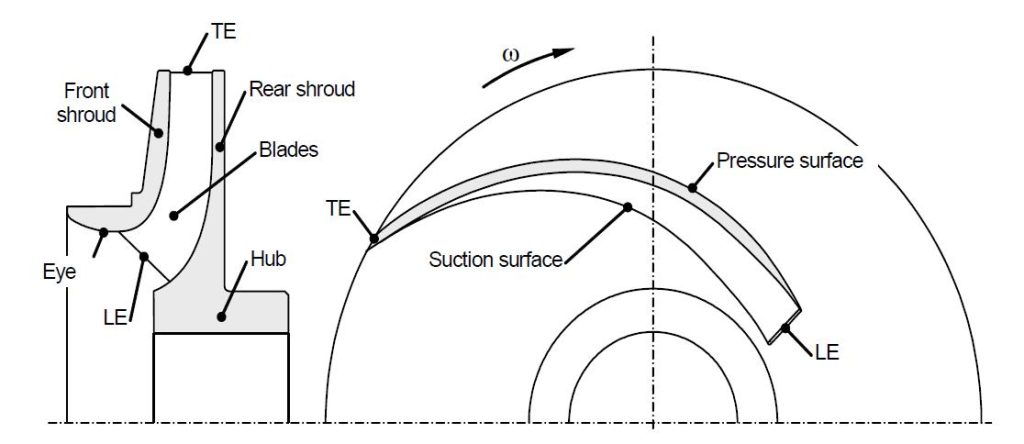

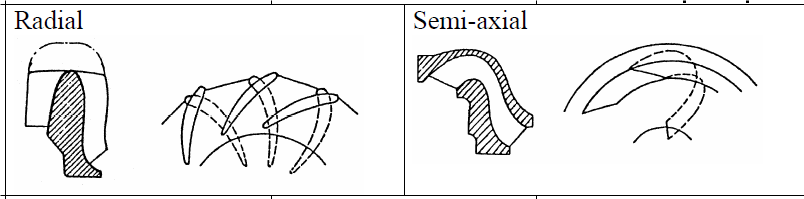

از نقطه نظر مسیر حرکت سیال : چرخهای متحرک به سه نوع زیر تقسیم می گردند :

- شعاعی: مسیر سیال درعبور از چرخ متحرک عمود بر محور دوران است. سیال در جهت محور پمپ وارد پره ها شده ودر جهت شعاعی از آن خارج می گردد. دراین نوع چرخ ها عمل گریز از مرکز کامل تر صورت گرفته، درنتیجه ارتفاع آبدهی آنها زیاد ودبی پمپ کم می باشد.

- محوری : مسیر سیال در عبور از چرخ متحرک درامتداد محوردوران است. نیروی گریز از مرکز برای تولید فشارنقشی ندارد. قطر پروانه درقسمت ها ی ورودی و خروجی یکسان است. از این پمپ ها برای تولید دبی های زیاد و ارتفاع کم استفاده می گردد.

- مختلط : مسیر سیال در عبور از چرخ متحرک با محور دوران زاویه می سازد. جریان سیال از پروانه مخلوطی از جریان های شعاعی ومحوری می باشد. دراین چرخ قسمتی از تبدیل انرژی بوسیله عمل گریز از مرکز وقسمتی توسط بالابردن فشار سیال انجام می گیرد. قطر قسمت خروجی پره ها از قطر قسمت ورودی بیشتر است. پروانه نوع مختلط در حقیقت اصلاح پروانه نوع شعاعی بوده و دبی بیشتر با ارتفاع کمتر می باشد کاربرد دارد. درشکل (2-5) نمونه ها یی از سه نوع چرخ فوق نشان داده شده است.

شکل( 2‑5 ) سه نمونه از چرخ متحرک

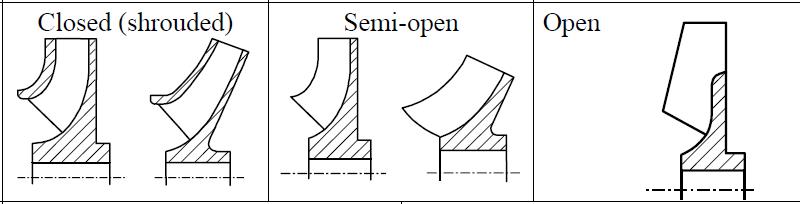

از نقطه نظر جدار جانبی : چرخ های متحرک به سه نوع زیر تقسیم می گردند :

- چرخ متحرک بسته : دراین حالت چرخ متحرک از دو صفحه دایره ای موازی که توسط پره ها به یکدیگر متصل شده اند تشکیل یافته است. دراین گونه چرخ ها با توجه به اینکه مقدار دبی نشتی سیال از نوک پره ها به قسمت های دیگر کم می باشدراندمان زیاد بوده و برای پمپاژ مایعات رقیق خالص و متجانس مانند آب معمولی، روغن گرم و مواد شیمیایی مانند اسیدها بکار گرفته می شود. جنس پره ها بسته به نوع سیال مورد انتقال متفاوت است. برای انتقال مواد شیمیایی و یا اسید ها پروانه باید از نوع غیر فلزی با پوشش ضد اسیدی باشد.

- چرخ متحرک نیم باز: دراین گونه چرخ ها، پروانه از یک طرف بوسیله صفحه فلزی بسته شده و سیال ازیک جهت وارد چرخ متحرک می گردد. این گونه چرخ ها برای انتقال مایعاتی که حاوی موادریز جامد و ناخالص باشد مانند فاضلاب،خمیر کاغذ، محلول شکر و غیره بکار می رود. به منظور حداقل رسانیدن انسداد پروانه،تعداد پره ها کم وطول آنها بلند انتخاب می گردد.

- چرخ متحرک باز: دراین گونه چرخ ها جدار جانبی موجود نبوده و چرخ فقط از پره هایی که به محور چرخ متصل می باشند تشکیل یافته است. راندمان اینگونه چرخ ها کم بوده و برای انتقال سیال حاوی مواد جامد و شن بعنوان پمپ لجن کش مناسب می باشد. قسمت دربرگیرنده پره ها ی متحرک پمپ باید طوری باشد که حداقل لقی بین چرخ و پوسته موجود باشد درغیر اینصورت سیال درجهت معکوس درفضای بین پوسته و چرخ برگشت خواهد نمود.

شکل( 2‑6 ) سه نمونه از چرخ متحرک از نقطه نظر جدار جانبی

از نقطه نظر نحوه نصب پره ها : چرخ ها به سه نوع زیر تقسیم می گردند:

- پره خمیده به عقب: دراین گونه چرخ ها امتداد پره نسبت به جهت حرکت چرخ متمایل به عقب است.

- پره خمیده به جلو : دراین گونه چرخ ها امتداد پره نسبت به جهت حرکت چرخ متمایل به جلو است.

- پره شعاعی : دراین گونه چرخ ها مایع هنگام ترک پره به حالت شعاعی از چرخ خارج می گردد.

- دیفیوزر

نقش عمده دیفیوزر جمع آوری سیال درخروج از محیط پروانه آن تا خروج از پمپ و درنهایت تبدیل انرژی جنبشی سیال به انرژی فشاری ( و یا تبدیل سرعت سیال به فشار) می باشد. این تبدیل بوسیله شکل پوسته که به دهانه رانش خروجی منتهی می گردد انجام می گیرد. درحقیقت سیال درخروج از چرخ متحرک دارای انرژی جنبشی زیادی است که بخش بزرگی از انرژی کل سیستم را تشکیل می دهد.

برای تبدیل انرژی جنبشی سیال به انرژی فشاری،بعد از خروج از چرخ متحرک ( پوسته ) دیفیوزر قرار می گیرد تا سرعت سیال را از سرعت حداکثر به سرعت دلخواه خروجی رسانیده و انرژی جنبشی سیال را به انرژی پتانسیل با حداقل ضایعا ت برساند. این کار ممکن است با پره و یا بدون پره انجام پذیرد شکل (2-5) دو نمونه ای دیفیوزر را که جهت جریان در ورودی متفاوت است نشان می دهد. در پمپ های کوچک صنعتی که کم شدن راندمان تأثیر کلی درسیستم ندارد،دیفیوزر بدون پره که معمولاً به یک لوله واگرا حلزونی متصل بوده ویا جمع کننده یک جزء را تشکیل می دهد،به کارگرفته می شود که کانال بین لوله حلزونی تدریجاً درجهت گردش پروانه بازبر می گردد.

درانتخاب مواد ساختمانی پوسته باید موناردی نظیر مقاومت مکانیکی و مقاومت در مقابل زدگی و سایش ونیز قیمت مناسب رادرنظر گرفت. دراکثر پمپ های چدن بعلت قیمت مناسب آن و نیز فولادی برای انتقال مواد خورنده و فرار بسیار مناسب می باشند. در پمپ های چند طبقه پوسته چدنی طبقه پوسته چدنی تا فشار 170 اتمسفر و دمای 180 درجه سانتیگراد مقاومت می کند و برای دمای بیش از 180 درجه سانتیگراد و فشار تا 140 اتمسفر فولادریخته گری شده و نیز فولاد چکش خوار مناسب می باشند.

شکل( 2‑7 ) جهت جریان در ورودی دیفیوزر

- حلزونی

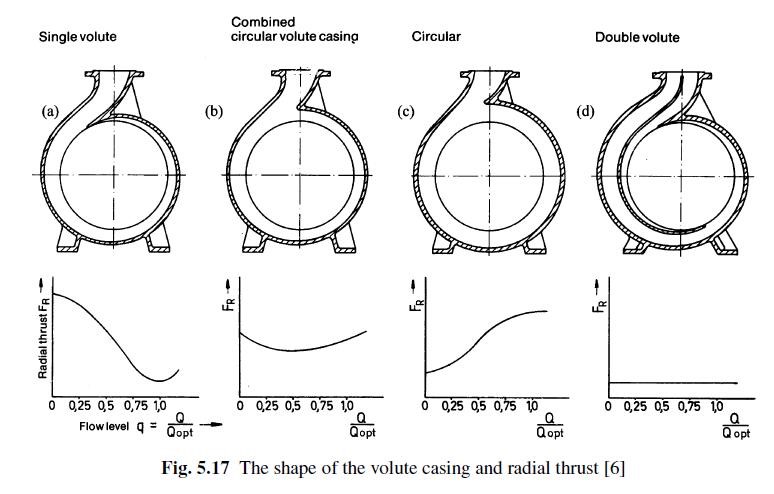

سیال بعداز خروج از دیفیوزر وارد جمع کنند گردیده و به خارج از پمپ هدایت می گرددف درنتیجه نقش جمع کننده جمع آوری سیال خارج شده از چرخ متحرک و هدایت آن بطرف لوله خروجی با سرعت مورد نظر است. جمع کننده پمپ های گریز ا زمرکز به شکل حلزونی بوده و مقطع آن به مرور زیاد می گردد. این مقطع طوری طراحی شده است که درهرلحظه سرعت متوسط سیال کاهش یافته و انرژی جنبشی سیال به انرژی فشاری تبدیل می گردد.

باتوجه به اینکه اختلاف موجب ازدیاد تلفات می گردد، از جمع کننده حلزونی که دارای محفظه گردابی می باشد استفاده می کنند. بدین معنی که دراطراف چرخ دوار،یک فضای دایره ای موسوم به اطاق گردابی که مجرای حلزونی دراطراف آن وجود دارد قرار می دهند که این فضای گردابی به مایع اجازه حرکت گردابی آزادرا داده و در نهایت موجب افزایش راندمان ماشین می گردد. انواع مختلف حلزونی در شکل (2-6) نشان داده شده است که تفاوت آنها در نیروهای شعاعی وارده به محور می باشد.

شکل( 2‑8 ) انواع مختلف حلزونی

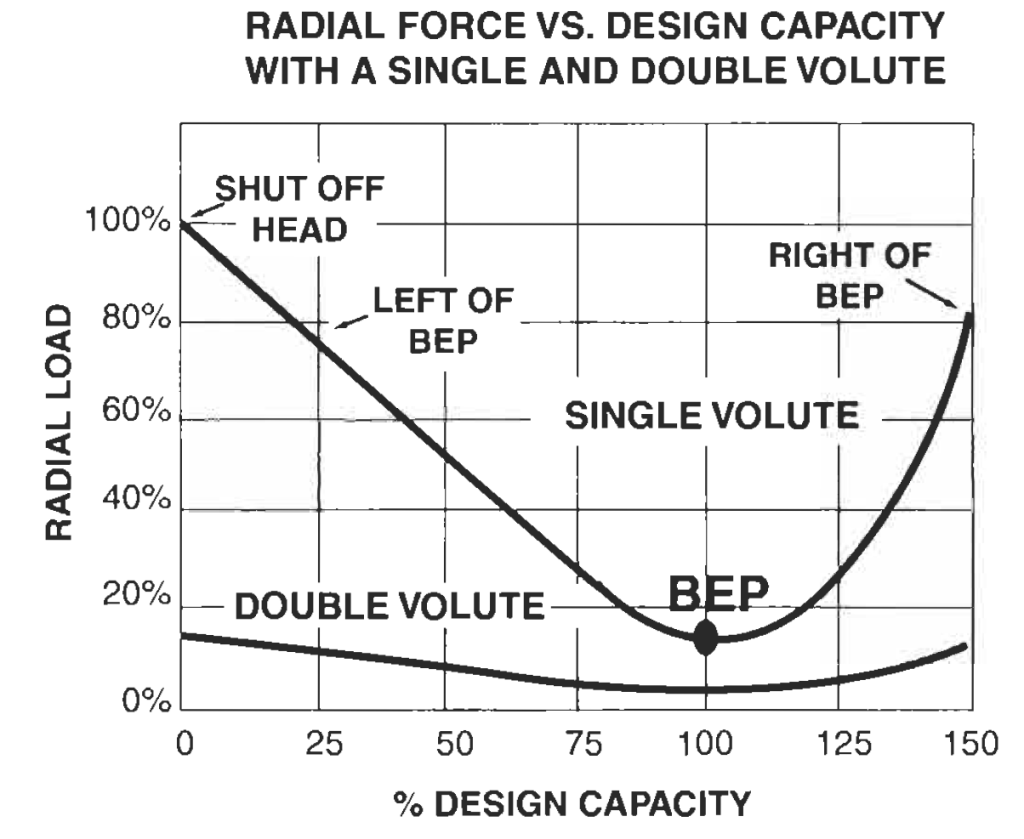

- پمپ با محفظه حلزونی دوبل:

سازندگان پمپ معمولاً استراتژی های متفاوتی را بر افزایش چارچوب عملکرد محصولاتشان دنبال می کنند . وجود پمپ های با محفظه دوبل نیز درهمین راستا است این پمپ ها به منظورکار در محدوده های وسیع جریان و هد طراحی شده اند در مرحله قالب ریزی پمپ های محفظه دوبل، یک زبانه ثانوی بازاویه نسبت به زبانه اول و درست روبروی آن و یک پوسته فلزی به پمپ اضافه می شود، با این روش تمام قسمت های که درمعرض سرعت و فشار قراردارند متعادل شده ونیز تمام نیروهای پیرامون حلزونی موازنه و یا حذف می شوند.

این زبانه ثانویه وپوسته باریکی آن مانعی دربرابر جریان داخل پمپ ایجاد می کند و بنابراین مقداری از انرژی سیال را گرفته و بازده را اندکی کاهش می دهد. با این وجود محدوده عملکرد پمپ همان گونه که نمودار نشان می دهد وسیع ترمی شود.

شکل( 2‑9 ) تاثیر وجود زبانه ثانویه در حلزونی

- محور پمپ

نقش محور پمپ، ایجاد لنگر و درنتیجه انتقال قدرت تولید ی از موتور محرک به چرخ متحرک و ایجاد حرکت دورانی در آن است. محور پمپ باید وزن قسمت های متحرک ماشین و نیز سایر نیروهارا باتغییر شکلی که کمتر از فاصله بین قسمت های ثابت و متحرک پمپ می باشد تحمل نماید. بوش محور برای محافظت آن از ساییده شدن در محل تماس با سایر قسمت های ساکن بکا رمی رود. اگر بوش بیشتر از مقدار معینی سائیده شود موجب افزایش نشتی آب و از بین رفتن لایه های آب بندی می گردد. بوش محور توسط پیچ و مهره هایی از نظر طولی نسبت به محور ثابت نگه داشته شده و برای اینکه حول محور نچرخد آنرا توسط خار تثبیت می کنند.

برای اینکه بین بوش محور وجعبه آب بندی سایش زیادی ایجاد نگردد باید از برنز و یا فولاد استفاده شود. این بوش اگر از مقدار بیشتری سائیده شود موجب نشت زیاد آب گردیده و لائی های آب بندی را سریعتر خراب خواهد نمود. در انتخاب مواد ساختمانی محور پمپ باید پارامترهایی چون حد تحمل مقاومت در مقابل زنگ زدگی و حساسیت درمقابل ایجاد جاخار را درنظر گرفت. در عمل حد تحمل بعلت زنگ زدگی و عواملی چون رزوه پیچ ها و جاخارها به مقدار زیادی کاهش می یابد. بطور کلی جنس محور باید از فولاد ضد زنگ همراه با آلیاژ آلومینیوم باشد.

- یاتاقان ها، جعبه آب بندی

نقش یا تاقان ها ثابت نگهداشتن محور چرخ متحرک نسبت به بدنه پمپ می باشد. جلو گیری از نشت آب درمحل هایی که محور پمپ از بدنه عبور می کند و نیز جلوگیری از ورود هوا به داخل پمپ درقسمت مکش که فشار سیال از فشار اتمسفر کمتر می باشد توسط کاسه نمدها و جعبه آب بندی انجام می گیرد. این جعبه مشتمل بر مواد پلاستیکی است که خاصیت کشسانی دارد تا فشردگی آن در کاسه نمد تنظیم می گردد.

رایج ترین انواع لایه ها، نوار پنبه نسوز و نوار فلزی با حلقه های انعطاف پذیر می باشد به نحوی که لایه های آب بندی توسط حلقه ای درجای خود محکم نگه داشته می شود. این لایه ها نباید زیاد محکم وفشرده شود زیرا موجب افزایش اصطکاک و حرارت گردید ه و به محور یا بوش صدمه وارد می کند. درمحل هایی که در اجزاء تشکیل دهنده پمپ امکان سایش وجود داشته باشدرینگ های سایشی قرار می دهند که این رینگ ها برحسب نوع سیال و اختلاف فشار تولید شده و یاسرعت دورانی پمپ و بعضی پارامترهای دیگر انتخاب می گردند.

در مواردی که سیال دارای دانه ها ی ریزشن و مواد معلق باشد، برای اینکه ورودی این مواد موجب خرابی درزبین رینگ ها و اصطکاک نگردد بوسیله یک جریان دائمی آب خالص،درزبین رنگ ها را شستشو می دهند. درصورتیکه آب گرم پمپاژ گردد و بخواهیم لایه ها ی آّب بندی را خنک نگهداریم از مجراهای آب بندی آب خنک عبور می دهیم.

درپمپ های فشار زیادبرای کم کردن مقدار دبی نشتی، از روش آب بندی مکانیکی استفاده می شود. دراین روش فاصله بین قسمت های ثابت و متحرک پمپ در یک مقطع توسط فنری عمود بر محور دوران کم گرفته شده و هردوصفحه را از فلزی صیقلی انتخاب می کنند تامیزان دبی نشتین کم گردد. برنز یکی از عناصری است که در طراحی رینگ های آب بندی کاربرد و در عوض خاصیت ریخته گری و تراشکاری زیادی دارد و برای سیالات خالص مناسب است. درجائیکه کاربرد برنز از نظرزنگ زدگی و سایش دردمای بالای 120 درجه سانتی گراد مقدور نباشد از فولادی ضد زنگ استفاده می شود.

فشار در داخل پمپ

- فشار مکش:

فشارمکش، فشار درنازل مکش پمپ بوده که به وسیله فشار سنج اندازه گیری می شود. فشارمکش به احتمال زیاد مهمترین فشار داخل پمپ است زیرا دبی پمپاژ براساس آن تعیین می شود. فشارمکش پمپ درنهایت به فشارتخلیه تبدیل شده و اگر این فشار ناکافی باشد پمپ دچار کاویتاسیون خواهدشد به همین علت در هر پمپ باید یک فشارسنج در نازل مکش جهت اندازه گیری فشار ورودی وجود داشته باشد.

- فشارتخلیه یا رانش:

فشار در نازل تخلیه کار با استفاده از یک فشار سنج اندازه گیری شده و معادل فشارمکش به علاوه فشاری است که به وسیله پمپ ایجاد می شود.

- فشار محفظه آب بند:

این فشار درمحفظه آب بند یاکاسه نمد اندازه گیری و از طریق آبندها ی مکانیکی یا نوار آب بند تولید می شود. فشار محفظه آب بند باید در محدوده تحمل آب بند مکانیکی باشد. این نوع فشار درمورد آب بندها ی مکانیکی دوبل اهمیت ویژه ای پیدا می کند چون تنظیم فشار سیال حایل را برعهده دارد.

- هد برحسب فشار:

شکل های (2-7) روابط بین هد و فشار را در یک پمپ گریز از مرکز نشان می دهد که مایعاتی باوزن مخصوص متفاوت پمپاژ می شوند در شکل اول ملاحظه می شود که پمپ طوری طراحی شده است که هد ثابتی را ایجاد می کند و لی چون مایعاتی با چگالی (وزن مخصوص ) متفاوت پمپاژ می شود هد ثابت مانده فشار متناسب با عکس وزن مخصوص مایع تغییر می کند. درشکل دوم هرسه پمپ فشار تخلیه یکسانی دارند اما هد های متفاوت با عکس وزن مخصوص سیال ایجاد می کنند.

شکل( 2‑10 ) ارتباط هد و فشار

- هد مکش: هد مکش میزان هد قابل دسترس و مفید درنازل مکش پمپ می باشد.

- هد تخلیه: هد تخلیه فاصله عمودی از خط المرکز پمپ تا تراز تانک تخلیه می باشد.

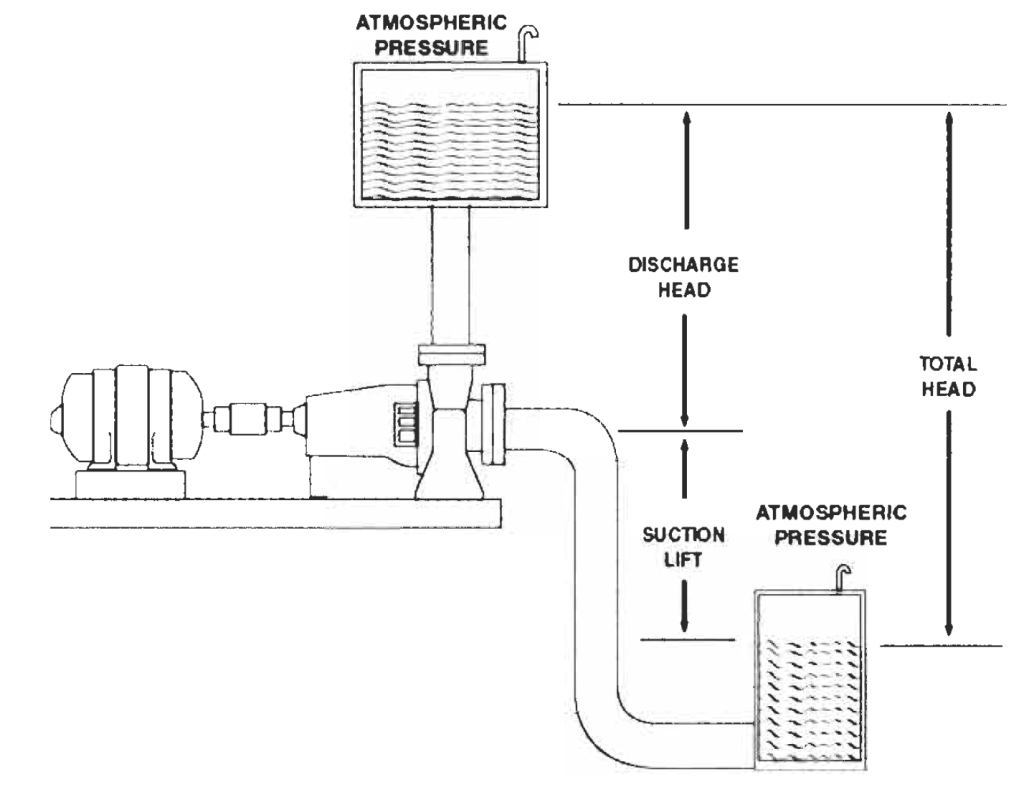

- لیفت (خیز) مکش: لیفت مکش از لحاظ جبری،هد مکش با علامت منفی بوده و موقعی به وجودمی آید که ترازسیال درتانک مکش پایین تراز خط المرکز پمپ باشددراین حالت پمپ باید مایع را از تانک مکش به داخل خودش کشیده و پس مایع را تاتانک تخلیه بالاببرد اصطلاحاً می گوییم این پمپ دارای لیفت یا خیر مکش است.

- هد کل: پمپ شکل (2-7) مایع را از سطح تراز تانک مکش تا سطح تراز تانک تخلیه بالا می کشد. این فاصله عمودی، هد کل(Total head) نامیده می شود.

شکل( 2‑11 ) هد کل